Wussten Sie, dass elektrische Anlagen und Geräte in Deutschland gemäß VDE-Normen regelmäßig geprüft werden müssen, um die Sicherheit und Funktionalität zu gewährleisten? Diese Prüfungen sind nicht nur gesetzlich vorgeschrieben, sondern auch essenziell für den Schutz von Personen und Sachwerten. Viele Unternehmen in Stade setzen auf diese gründlichen Kontrollen, um Sicherheitsstandards einzuhalten und Ausfälle zu minimieren.

Die Geschichte der VDE-Normen reicht über hundert Jahre zurück und bildet die Grundlage moderner Sicherheitstechnik in Deutschland. In Stade stehen speziell entwickelte Prüfverfahren für Geräte, Anlagen und Maschinen zur Verfügung, die nach den aktuellsten Standards durchgeführt werden. Eine Statistik zeigt, dass regelmäßige VDE-Prüfungen die Ausfallquote technischer Geräte um mehr als 20% senken können.

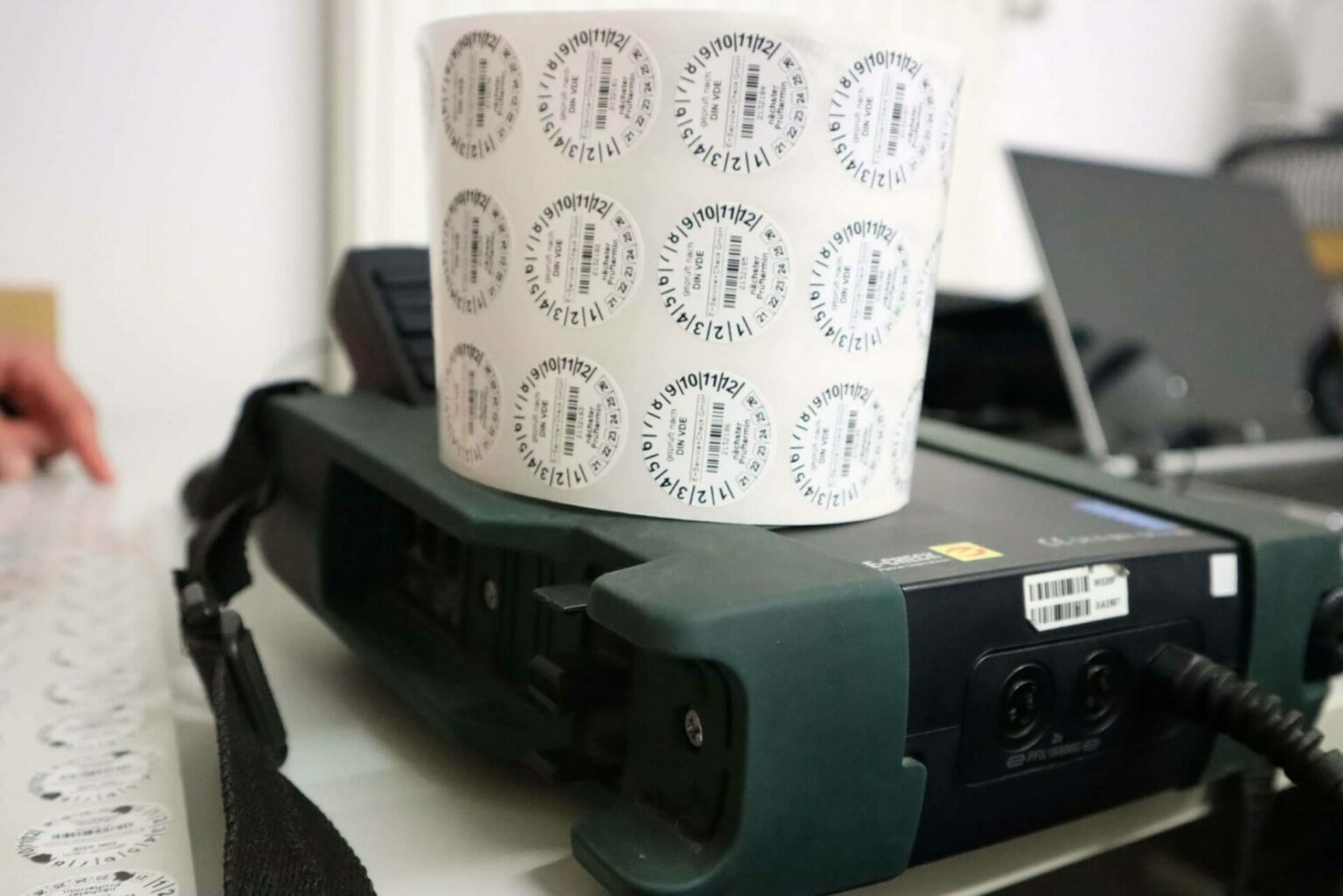

Die VDE Elektroprüfung in Stade umfasst die regelmäßige Kontrolle von Geräten, Anlagen und Maschinen zur Sicherstellung von Sicherheit und Funktionsfähigkeit. Diese Prüfungen sind gesetzlich vorgeschrieben und reduzieren das Risiko von Ausfällen sowie Unfällen erheblich. Experten in Stade nutzen modernste Prüfverfahren, um höchste Standards einzuhalten.

VDE Elektroprüfung Geräteprüfung Anlagenprüfung Maschinenprüfung Stade

Die VDE Elektroprüfung ist ein essenzieller Bestandteil der Sicherheitsstandards in Deutschland. Sie stellt sicher, dass elektrische Geräte und Anlagen korrekt funktionieren und sicher sind. Unternehmen in Stade verlassen sich auf diese Prüfungen, um gesetzliche Anforderungen zu erfüllen und Arbeitsunfälle zu vermeiden. Regelmäßige Kontrollen sind notwendig, um potenzielle Gefahren frühzeitig zu erkennen. So können Betriebsausfälle und Schäden minimiert werden.

Die Geräteprüfung umfasst die detaillierte Inspektion von Haushaltsgeräten, Werkzeugen und Büroelektronik. Somit wird sichergestellt, dass sie unter normalen Betriebsbedingungen sicher und effizient arbeiten.

- Inspektion der Geräte

- Messung der elektrischen Widerstände

- Überprüfung der Funktionsfähigkeit

Diese Schritte sind entscheidend, um die elektrische Sicherheit zu gewährleisten und mögliche Defekte aufzudecken.

Anlagenprüfungen betreffen die großen technischen Systeme, die in Gebäuden und Betrieben genutzt werden. Dies umfasst zum Beispiel Heizungsanlagen, Lüftungssysteme und industrielle Steuerungen. Experten messen verschiedene Parameter und überprüfen, ob die Systeme sicher und effizient laufen. Jeder Defekt kann schwerwiegende Folgen haben. Daher sind regelmäßige Prüfungen notwendig.

Maschinenprüfungen sind besonders wichtig in industriellen Umgebungen, wo Maschinen regelmäßig im Einsatz sind. Durch die Prüfung können mechanische und elektrische Fehler frühzeitig erkannt werden.

- Überprüfung der Maschinenkabel

- Testen der Steuergeräte

- Funktionstest unter realen Bedingungen

Dies erhöht die Sicherheit am Arbeitsplatz und verlängert die Lebensdauer der Maschinen.

Vorteile der VDE Elektroprüfung für Unternehmen

Die VDE Elektroprüfung bietet Unternehmen zahlreiche Vorteile. Einer der wichtigsten Vorteile ist die Gewährleistung der Sicherheit am Arbeitsplatz. Durch regelmäßige Kontrollen können Unfälle und gefährliche Situationen vermieden werden. Dies schützt nicht nur die Mitarbeiter, sondern auch die Unternehmenswerte. Sicherheit hat im Betrieb oberste Priorität.

Ein weiterer Vorteil ist die Reduktion von Betriebsausfällen. Defekte elektrische Geräte und Anlagen können kostenintensive Produktionsstopps verursachen. Mit der VDE Prüfung können solche Probleme frühzeitig erkannt und behoben werden.

- Frühzeitige Fehlererkennung

- Vermeidung von Produktionsausfällen

- Kosteneinsparungen durch vorbeugende Wartung

Diese Maßnahmen sorgen für einen reibungslosen Betriebsablauf.

Die VDE Elektroprüfung hilft auch, die Lebensdauer von Geräten und Anlagen zu verlängern. Regelmäßige Inspektionen tragen dazu bei, dass technische Systeme länger funktionieren. Dies spart langfristig Kosten, da weniger oft neue Geräte angeschafft werden müssen. Unternehmen profitieren somit von einer höheren Investitionssicherheit. Investitionen werden optimal geschützt.

Ein weiterer wichtiger Aspekt ist die Einhaltung gesetzlicher Vorschriften. Viele Länder, darunter auch Deutschland, schreiben regelmäßige Elektroprüfungen vor. Unternehmen, die diese Anforderungen erfüllen, vermeiden rechtliche Konsequenzen und mögliche Bußgelder.

| Rechtskonformität | Vermeidung von Strafen |

| Schutz der Unternehmenswerte | Sicherer Arbeitsplatz |

Auf diese Weise gewährleistet die VDE Prüfung die Einhaltung aller gesetzlichen Vorgaben und bietet umfassenden Schutz.

Sicherheitsaspekte bei der Geräteprüfung

Die Sicherheitsaspekte bei der Geräteprüfung sind für den Betrieb von großer Bedeutung. Eine gründliche Prüfung sorgt dafür, dass elektrische Geräte sicher verwendet werden können. Dies minimiert das Risiko von elektrischen Unfällen wie Stromschlägen oder Bränden. Durch die Einhaltung strenger Prüfstandards wird die Sicherheit im gesamten Betrieb erhöht. Sicherheit ist nicht verhandelbar.

Ein wesentlicher Sicherheitsaspekt ist die Überprüfung der elektrischen Leitungen und Anschlüsse. Fehlerhafte Kabel können Kurzschlüsse oder Überhitzung verursachen.

- Inspektion der Isolierung

- Überprüfung von Steckverbindungen

- Messung des Widerstands

Diese Maßnahmen helfen, mögliche Gefahrenquellen zu identifizieren und zu beheben, bevor ein Problem auftritt.

Darüber hinaus spielt die Funktionsprüfung eine wichtige Rolle. Elektrische Geräte müssen unter realen Bedingungen getestet werden, um sicherzustellen, dass sie zuverlässig arbeiten. Dies umfasst das Überprüfen von Sicherheitsabschaltungen und Schutzmechanismen.

| Not-Aus Schalter | Fehlermeldungen |

| Thermische Überwachung | Überlastschutz |

Diese Tests sind entscheidend, um die Betriebssicherheit zu gewährleisten.

Ein weiterer wichtiger Punkt ist die Dokumentation der Prüfergebnisse. Diese sollte stets sorgfältig und vollständig erfolgen. Eine lückenlose Dokumentation ermöglicht eine Nachverfolgbarkeit aller Prüfungen und erleichtert zukünftige Inspektionen. So bleiben Geräte stets auf dem neuesten Sicherheitsstand. Dokumentation ist also nicht nur eine Pflicht, sondern auch ein wertvolles Werkzeug zur Sicherheit.

Moderne Methoden der Anlagenprüfung

Die moderne Anlagenprüfung nutzt fortschrittliche Technologien, um die Sicherheit und Effizienz von Industrieanlagen zu gewährleisten. Eines der wichtigsten Werkzeuge ist die Infrarot-Thermografie. Mit dieser Methode können versteckte Probleme in elektrischen und mechanischen Systemen aufgespürt werden. Sie detektiert Temperaturunterschiede, die auf Überlastungen oder Fehler hinweisen. Dies ermöglicht eine rechtzeitige Wartung und Reparatur.

Eine weitere innovative Methode ist die zerstörungsfreie Prüfung (NDT). Diese Technik überprüft Materialien und Bauteile, ohne sie zu beschädigen.

- Ultraschallprüfung

- Magnetpulverprüfung

- Röntgenprüfung

Diese Verfahren sind unerlässlich, um die Integrität von Bauteilen sicherzustellen und Produktionsausfälle zu vermeiden.

Der Einsatz von Drohnen hat die Anlageninspektion revolutioniert. Drohnen ermöglichen eine schnelle und umfassende Überprüfung großer oder schwer zugänglicher Bereiche. Sie können hochauflösende Bilder und Videos aufnehmen. Dadurch werden Inspektionszeiten verkürzt und die Sicherheit der Inspektoren erhöht. Drohnen sind besonders nützlich in der Energie- und Bauindustrie.

Die digitale Datenerfassung und -analyse spielt ebenfalls eine große Rolle. Mit Sensoren ausgestattete Anlagen liefern kontinuierlich Daten über ihren Zustand. Diese Informationen werden in Echtzeit analysiert, um Abweichungen und potenzielle Probleme zu erkennen.

| Datenüberwachung | Prozessoptimierung |

| Zustandsüberwachung | Frühwarnsysteme |

Durch die Digitalisierung wird die Anlagenprüfung präziser und effizienter.

Eine weitere Methode ist die 3D-Laser-Scanning-Technologie. Mit ihr können genaue Modelle von Anlagen erstellt werden. Diese Modelle helfen bei der Inspektion und Wartung, da sie eine detaillierte Sicht auf die Anlage bieten. Probleme können so schneller lokalisiert und behoben werden. Die 3D-Technologie verbessert die Planung und Durchführung von Wartungsarbeiten.

Zusammengefasst bieten moderne Methoden der Anlagenprüfung zahlreiche Vorteile. Sie erhöhen die Sicherheit, verbessern die Effizienz und sparen Zeit. Durch den Einsatz fortschrittlicher Technologien können potenzielle Probleme frühzeitig erkannt und behoben werden. Dies führt zu einer längeren Lebensdauer der Anlagen und reduziert Ausfallzeiten. Moderne Methoden sind daher entscheidend für den Erfolg von Industrieunternehmen.

Häufige Fehler bei der Maschinenprüfung und wie man sie vermeidet

Ein häufiger Fehler bei der Maschinenprüfung ist die unzureichende Kalibrierung der Prüfgeräte. Wenn die Messinstrumente nicht korrekt kalibriert sind, entstehen falsche Messergebnisse. Dies kann zu gefährlichen Situationen führen, da eventuelle Mängel nicht erkannt werden. Daher sollten alle Prüfgeräte regelmäßig überprüft und kalibriert werden. Eine genaue Kalibrierung verhindert fehlerhafte Ergebnisse.

Eine weitere häufige Problematik ist die Vernachlässigung der Dokumentation. Ohne eine vollständige und genaue Dokumentation der Prüfergebnisse fehlt die Nachvollziehbarkeit. mögliche frühere Fehler oder Abweichungen bleiben unentdeckt. Unternehmen sollten sicherstellen, dass alle Prüfprotokolle lückenlos geführt werden. Dies hilft, Trends zu erkennen und zukünftige Wartungsarbeiten besser zu planen.

Ein oft übersehener Aspekt ist die unzureichende Schulung der Mitarbeiter. Wenn das Personal nicht ausreichend geschult ist, kann es zu fehlerhaften Prüfungen kommen. Regelmäßige Schulungen und Weiterbildungen sind wichtig, um das Wissen der Mitarbeiter auf dem neuesten Stand zu halten.

- Regelmäßige Schulungen

- Aktualisierte Prüfstandards

- Praxistraining

Durch gut geschultes Personal werden Prüfungen sicherer und effektiver durchgeführt.

Häufig wird auch die Bedeutung der Sichtprüfung unterschätzt. Technische Messungen sind wichtig, aber eine gründliche Sichtprüfung kann ebenfalls viele Probleme aufdecken. Oberflächenschäden, lose Teile oder ungewöhnliche Geräusche können so frühzeitig erkannt werden.

| Oberflächenschäden | Lose Teile |

| Ungewöhnliche Geräusche | Verschleißerscheinungen |

Eine gründliche Sichtprüfung ergänzt die technische Messung und sorgt für umfassendere Ergebnisse.

Schließlich ist die Nichtbeachtung von Wartungsintervallen ein großer Fehler. Oft werden Maschinen erst geprüft, wenn sie bereits ausgefallen sind. Regelmäßige Wartungsintervalle sind notwendig, um präventiv zu handeln. Damit lassen sich Ausfallzeiten reduzieren. Eine vorausschauende Planung und Einhaltung der Wartungszeiten erhöht die Maschinenlebensdauer und Betriebssicherheit.

Wichtige Erkenntnisse

- Kalibrieren Sie Prüfgeräte regelmäßig, um genaue Ergebnisse zu gewährleisten.

- Führen Sie umfassende Dokumentationen der Prüfergebnisse für Nachverfolgbarkeit.

- Schulen Sie Mitarbeiter regelmäßig für effektive und sichere Prüfungen.

- Vernachlässigen Sie nicht die Sichtprüfung für zusätzliche Problemaufdeckung.

- Halten Sie Wartungsintervalle ein, um Maschinenlebensdauer und Sicherheit zu erhöhen.

Häufig gestellte Fragen

Hier finden Sie Antworten auf einige der häufigsten Fragen zur Maschinenprüfung. Diese Informationen sollen Ihnen helfen, die wichtigsten Aspekte besser zu verstehen.

1. Wie häufig sollten Maschinen geprüft werden?

Die Häufigkeit der Maschinenprüfung hängt von mehreren Faktoren ab, wie der Art der Maschine und ihrem Nutzungsgrad. In der Regel sollten Maschinen jedoch mindestens einmal jährlich geprüft werden. Häufigere Inspektionen können notwendig sein, wenn die Maschinen intensiv genutzt werden oder unter extremen Bedingungen arbeiten. Eine regelmäßige Prüfung gewährleistet die Betriebssicherheit und verlängert die Lebensdauer der Maschinen.

Für bestimmte Industrien, wie die chemische oder Lebensmittelindustrie, können spezielle Vorschriften gelten. Diese Vorschriften legen oft strengere Prüfintervalle fest. Es ist daher wichtig, die spezifischen Anforderungen Ihrer Branche zu kennen. Regelmäßige Wartung hilft nicht nur, Ausfallzeiten zu minimieren, sondern auch Kosten zu sparen.

2. Welche Vorteile bietet die Verwendung von Drohnen bei der Anlagenprüfung?

Drohnen bieten viele Vorteile bei der Anlagenprüfung, vor allem in großen oder schwer zugänglichen Bereichen. Sie ermöglichen eine schnelle und präzise Inspektion, ohne dass Menschen gefährliche Bereiche betreten müssen. Dies erhöht die Sicherheit und Effizienz der Inspektionen. Drohnen können hochauflösende Bilder und Videos in Echtzeit liefern.

Darüber hinaus können Drohnen in schwierigem Gelände oder extremen Wetterbedingungen eingesetzt werden. Dies macht sie zu einem wertvollen Werkzeug für die kontinuierliche Überwachung und Inspektion. Dank ihrer Vielseitigkeit und Präzision tragen Drohnen dazu bei, Probleme frühzeitig zu erkennen und zu beheben. Dies spart Zeit und Ressourcen und erhöht die Betriebssicherheit.

3. Was versteht man unter zerstörungsfreier Prüfung (NDT)?

Die zerstörungsfreie Prüfung (NDT) ist eine Methode, um Materialien und Bauteile zu testen, ohne sie zu beschädigen. Zu den gängigsten NDT-Methoden gehören die Ultraschallprüfung, die Magnetpulverprüfung und die Röntgenprüfung. Diese Techniken ermöglichen es, Fehler oder Schwachstellen in Bauteilen zu erkennen, ohne deren Funktion zu beeinträchtigen. Die NDT ist besonders in sicherheitskritischen Bereichen wie der Luftfahrt und dem Bauwesen wichtig.

Durch den Einsatz von NDT-Techniken können Unternehmen frühzeitig potenzielle Probleme erkennen. Dies hilft, teure Reparaturen oder Ausfallzeiten zu vermeiden. Regelmäßige NDT-Inspektionen tragen auch zur Qualitätskontrolle bei. Durch die fortlaufende Überwachung der Materialien kann ihre Integrität gesichert werden.

4. Warum ist eine gründliche Dokumentation der Maschinenprüfungen wichtig?

Eine gründliche Dokumentation der Maschinenprüfungen ist wichtig, um eine lückenlose Nachverfolgbarkeit sicherzustellen. Sie hilft dabei, Trends zu erkennen und zu analysieren, um zukünftige Prüfungen besser planen zu können. Durch detaillierte Aufzeichnungen können Unternehmen auch die Einhaltung gesetzlicher Vorschriften nachweisen. Eine gute Dokumentation verbessert die Effizienz und Sicherheit der Maschinenprüfung.

Darüber hinaus erleichtert sie die Kommunikation zwischen verschiedenen Abteilungen. Wenn alle erforderlichen Informationen leicht zugänglich sind, können Probleme schneller und effektiv gelöst werden. Durch vollständige und genaue Aufzeichnungen bleibt der Prüfprozess transparent und nachvollziehbar. Dies erhöht die Verlässlichkeit und Plausibilität der durchgeführten Prüfungen.

5. Welche Bedeutung hat die Sichtprüfung bei der Maschineninspektion?

Die Sichtprüfung ist ein unverzichtbarer Teil der Maschineninspektion. Sie ermöglicht es, sichtbare Mängel wie Oberflächenschäden, Risse oder lose Teile zu erkennen. Diese Art der Inspektion ist einfach und schnell durchführbar, bietet aber wertvolle Informationen zur aktuellen Zustand der Maschine. Die Sichtprüfung ist eine wichtige Ergänzung zu technischen Messungen.

Sie hilft, Probleme frühzeitig zu erkennen, bevor sie zu größeren Ausfällen führen. Regelmäßige Sichtprüfungen erhöhen die Sicherheit und Effizienz der Maschinen. Durch eine Kombination aus Sichtprüfung und technischen Messverfahren wird eine umfassende Inspektion gewährleistet. Dies trägt zur Verlängerung der Lebensdauer der Maschinen bei und reduziert das Risiko für ungeplante Ausfälle.

Abschluss

Insgesamt sind regelmäßige Maschinenprüfungen für die Betriebssicherheit und Effizienz unerlässlich. Moderne Methoden wie Drohneninspektionen und zerstörungsfreie Prüfungen bieten zahlreiche Vorteile. Sie helfen, Probleme frühzeitig zu erkennen und die Lebensdauer der Maschinen zu verlängern. Durch gut dokumentierte Prüfprozesse wird ein hoher Sicherheitsstandard gewährleistet.

Die Schulung des Personals und die Einhaltung von Wartungsintervallen sind ebenfalls wichtige Aspekte. Sie tragen dazu bei, Fehler zu vermeiden und die Maschinenperformance zu optimieren. Regelmäßige Sichtprüfungen ergänzen technische Messungen und bieten eine umfassende Inspektionslösung. Letztlich führt dies zu einem sichereren und effizienteren Betrieb.