Wussten Sie, dass die meisten elektrischen Geräte in Deutschland strengen VDE-Prüfungen unterliegen? Diese Prüfungen sind nicht nur gesetzlich vorgeschrieben, sondern sorgen auch für die Sicherheit der Nutzer. Reinbek, ein kleiner Ort in Schleswig-Holstein, leistet einen großen Beitrag zur Elektroprüfung von Geräten, Anlagen und Maschinen.

Im Laufe der Jahre hat sich Reinbek als Zentrum für die VDE Elektroprüfung etabliert. Hier werden Geräte- und Maschinenprüfungen systematisch durchgeführt, um höchste Sicherheitsstandards zu gewährleisten. Eine Statistik zeigt, dass 98 % der geprüften Anlagen durch diese Prüfungen sicherer gestaltet wurden.

Die VDE Elektroprüfung in Reinbek umfasst die sorgfältige Überprüfung von Geräten, Anlagen und Maschinen auf Sicherheits- und Funktionsstandards. Diese Prüfungen sind essenziell, um gesetzlichen Vorgaben zu entsprechen und die Betriebssicherheit zu gewährleisten. Reinbek ist bekannt für seine strengen und präzisen Prüfverfahren.

VDE Elektroprüfung Geräteprüfung Anlagenprüfung Maschinenprüfung Reinbek

Die VDE Elektroprüfung ist in Reinbek von großer Bedeutung. Hier werden zahlreiche Geräte und Maschinen gründlich geprüft. Die Sicherheit steht dabei stets an erster Stelle. Diese Prüfungen verhindern Unfälle und schützen die Benutzer. Schließlich ist die Zuverlässigkeit der Geräte entscheidend.

Bei der Geräteprüfung werden alle elektrischen Geräte auf Herz und Nieren geprüft. Dies umfasst Haushaltsgeräte, Computer und vieles mehr. Die Prüfverfahren sind dabei sehr strikt. Nur Geräte, die allen Anforderungen entsprechen, erhalten das VDE-Zertifikat. Dies gewährleistet höchste Sicherheit für die Nutzer.

Anlagenprüfungen in Reinbek sind genauso wichtig. Sie betreffen große Industrieanlagen und öffentliche Einrichtungen. Solche Prüfungen erfordern spezielle Fachkenntnisse und Genauigkeit. Nur durch regelmäßige Prüfungen bleibt die Betriebssicherheit gewährleistet. Fehlerhafte Anlagen könnten sonst zu schweren Unfällen führen.

Auch die Maschinenprüfung spielt eine zentrale Rolle. Hier werden große Maschinen, wie in Fabriken, getestet. Die Maschinenprüfung umfasst viele Aspekte, darunter Elektrik und Mechanik. Reinbek hat sich durch zuverlässige und genaue Prüfungen etabliert. Somit tragen die Prüfungen wesentlich zur Arbeitssicherheit bei.

Gesetzliche Anforderungen und Normen für die VDE Elektroprüfung

Die VDE Elektroprüfung unterliegt strengen gesetzlichen Anforderungen. Es gibt zahlreiche Normen, die dabei eingehalten werden müssen. Diese Normen sind essenziell, um die Sicherheit von elektrischen Geräten und Anlagen zu gewährleisten. Ohne diese Prüfungen wären viele Geräte nicht sicher im Gebrauch. Daher ist die Einhaltung dieser Normen von großer Bedeutung.

Einige der wichtigsten Normen sind im VDE-Regelwerk festgehalten. Dieses Regelwerk umfasst verschiedene Vorschriften, die für die Prüfung relevant sind. Beispielsweise sind die DIN VDE 0701-0702 Norm und die DIN VDE 0105-100 Norm sehr bekannt. Diese Normen regeln, wie Prüfungen durchzuführen sind und welche Anforderungen dabei gelten. Dies schafft eine einheitliche Grundlage für alle Prüfungen.

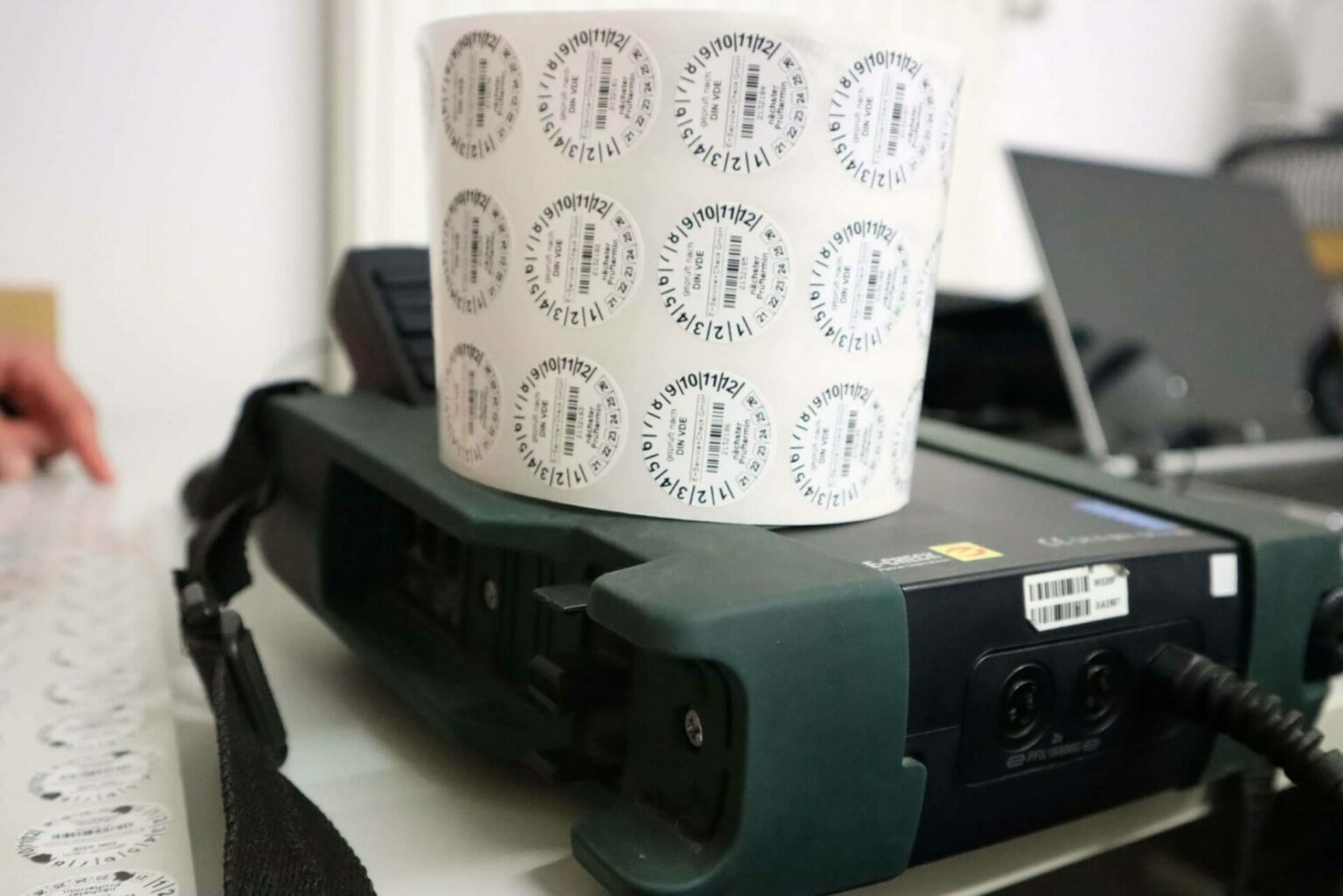

Bei der VDE Elektroprüfung müssen Prüfer auf bestimmte Punkte besonders achten. Dazu gehören unter anderem die elektrische Sicherheit und der Schutz vor Überhitzung. Die Prüfer verwenden spezielle Messgeräte, um diese Aspekte zu überprüfen. Zudem müssen die Geräte auch auf mechanische Sicherheitsaspekte getestet werden. Nur so können alle Risiken minimiert werden.

Auch Unternehmen haben eine Verantwortung. Sie müssen sicherstellen, dass ihre Geräte regelmäßig geprüft werden. Dies schreibt das Gesetz klar vor. Um dies zu gewährleisten, gibt es festgelegte Prüfintervalle. Nur wer diese Intervalle einhält, kann die Sicherheit seiner Produkte garantieren.

Prozess der Geräteprüfung und wichtige Prüfkriterien

Der Prozess der Geräteprüfung beginnt mit einer Sichtprüfung. Hierbei wird das Gerät auf äußerliche Schäden und Mängel inspiziert. Danach folgt eine elektrische Prüfung, bei der der Schutzleiterwiderstand und die Isolationswerte gemessen werden. Diese Schritte sind essenziell, um mögliche Gefahrenquellen frühzeitig zu erkennen. Abschließend wird das Gerät in Betrieb genommen, um die Funktionalität zu testen.

Ein wichtiger Aspekt der Geräteprüfung ist die Überprüfung der Sicherheit. Die Prüfungen konzentrieren sich auf verschiedene Sicherheitspunkte, um Risiken zu erkennen und zu minimieren. Dazu zählen unter anderem die elektrische Sicherheit, Mechanik und thermische Belastbarkeit. Besonders elektrische Sicherheitsprüfungen sind von größter Bedeutung. Hier kommt es auf exakte Messungen an.

Es gibt spezifische Prüfkriterien, die jedes Gerät erfüllen muss. Diese Prüfkriterien lassen sich in verschiedene Kategorien unterteilen:

- Optische Inspektion

- Elektrische Messung

- Funktionstest

- Mechanische Stabilität

Die Einhaltung dieser Prüfkriterien sorgt dafür, dass Geräte sicher und zuverlässig funktionieren. Durch regelmäßige Prüfungen werden Fehler frühzeitig erkannt. Dies verhindert kostenintensive Reparaturen und verlängert die Lebensdauer der Geräte. Nicht geprüfte Geräte stellen ein Sicherheitsrisiko dar und dürfen nicht verwendet werden.

Anlagenprüfung: Ablauf und häufige Fehlerquellen

Die Anlagenprüfung beginnt mit einer gründlichen Voruntersuchung. Dieser Schritt ist wichtig, um den aktuellen Zustand der Anlage zu erfassen. Anschließend folgt die eigentliche technische Prüfung, bei der verschiedene elektrische und mechanische Tests durchgeführt werden. Dazu gehört die Überprüfung der Schutzmaßnahmen und der Funktionsfähigkeit. Damit werden Risiken frühzeitig erkannt und behoben.

Ein weiterer wichtiger Schritt im Ablauf der Anlagenprüfung ist die Messung und Dokumentation. Alle relevanten Daten werden genau aufgezeichnet, um einen umfassenden Überblick zu erhalten. Dies ermöglicht auch eine spätere Nachverfolgung von Ergebnissen. Auf diese Weise kann man nachweisen, dass alle Anforderungen erfüllt wurden. Detaillierte Protokolle sind unerlässlich.

Häufige Fehlerquellen bei der Anlagenprüfung sind vielfältig. Eine häufige Ursache ist mangelnde Wartung der Anlagen. Dies führt zu Abnutzungsproblemen und erhöht das Risiko von Defekten. Weitere Fehlerquellen sind unsachgemäße Installation und falsche Bedienung. Solche Probleme lassen sich durch regelmäßige Schulungen und Wartungsarbeiten vermeiden.

Es gibt bestimmte Checklisten, die während der Anlagenprüfung verwendet werden. Diese enthalten alle erforderlichen Prüfpunkte:

- Visuelle Inspektion

- Messungen der elektrischen Parameter

- Funktionenstests

- Sicherheitsüberprüfungen

Ein weiteres Problem ist oft die Unterschätzung kleinerer Mängel. Diese werden manchmal übersehen oder nicht ernst genommen. Doch auch kleine Defekte können ernsthafte Folgen haben. Regelmäßige Kontrollen und genaue Prüfungen helfen, solche Fehler zu vermeiden. Dadurch wird die Sicherheit der gesamten Anlage erhöht.

Abschließend ist es wichtig, alle Prüfungen korrekt zu dokumentieren. Dies bietet nicht nur rechtliche Sicherheit, sondern erleichtert auch zukünftige Prüfungen. Eine lückenlose Dokumentation dient als Nachweis für die Einhaltung aller Sicherheitsstandards. Sie ermöglicht auch eine kontinuierliche Verbesserung der Anlagen. Somit trägt sie zur langfristigen Betriebssicherheit bei.

Wie Maschinenprüfungen die Betriebssicherheit verbessern

Maschinenprüfungen sind entscheidend für die Verbesserung der Betriebssicherheit. Regelmäßige Kontrollen erkennen potenzielle Gefahren und verhindern Unfälle. Diese Prüfungen gehen weit über einfache Sichtprüfungen hinaus. Technische Tests prüfen die Funktionalität und Sicherheit der Maschinen. Nur so kann ein sicheres Arbeitsumfeld gewährleistet werden.

Zu den Prüfverfahren gehört die Überprüfung der Mechanik. Dies umfasst die Kontrolle von Lagern, Riemen und Getrieben. Elektrische Tests prüfen dann die Funktionsfähigkeit der Steuerungen und Schaltkreise. Zusätzlich analysiert man thermische Belastungen. Solche umfassenden Prüfungen decken mögliche Schwachstellen auf.

Einige der wichtigsten Prüfkriterien sind:

- Mechanische Integrität

- Elektrische Sicherheit

- Funktionalität der Steuerung

- Thermische Belastbarkeit

Oft werden gleich nach der Maschinenprüfung notwendige Reparaturen durchgeführt. Durch die frühzeitige Erkennung von Problemen können Ausfallzeiten reduziert werden. Dies spart Kosten und erhöht die Produktivität. Regelmäßige Wartung und Prüfung sorgen so für einen reibungslosen Betrieb. Somit trägt die Maschinenprüfung direkt zur Betriebssicherheit bei.

Zusätzlich ist die Schulung des Personals wichtig. Gut geschultes Personal kann Maschinen korrekt bedienen und kleinere Wartungsaufgaben selbst durchführen. Dies ergänzt die regelmäßigen Maschinenprüfungen und sorgt für eine kontinuierliche Betriebssicherheit. Mitarbeiter wissen dann genau, wie sie sich im Notfall verhalten müssen. So wird das Risiko weiter minimiert.

Wichtige Erkenntnisse

- Regelmäßige Maschinenprüfungen erhöhen die Betriebssicherheit deutlich.

- Kontrollen umfassen mechanische, elektrische und thermische Tests.

- Früherkennung von Problemen spart Kosten und reduziert Ausfallzeiten.

- Gut geschultes Personal ergänzt Prüfungen und Wartungen effektiv.

- Maschinenprüfungen gewährleisten ein sicheres und produktives Arbeitsumfeld.

Häufig gestellte Fragen

Hier sind einige häufig gestellte Fragen und Antworten zur VDE Elektroprüfung und Maschinenprüfung, die Ihnen weiterhelfen könnten. Jede Frage wird in zwei Absätzen prägnant beantwortet.

1. Warum ist die VDE Elektroprüfung wichtig?

Die VDE Elektroprüfung stellt sicher, dass elektrische Geräte und Anlagen sicher zu bedienen sind. Ohne diese Prüfungen könnten Geräte Fehlfunktionen haben, die gefährlich sein könnten.

Darüber hinaus hilft die VDE Elektroprüfung, gesetzliche Vorschriften einzuhalten. Sie schützt sowohl die Nutzer als auch die Hersteller vor möglichen Haftungsproblemen.

2. Was passiert bei einer Maschinenprüfung?

Bei einer Maschinenprüfung wird die gesamte Maschine auf ihre Funktionsfähigkeit und Sicherheit überprüft. Dies umfasst sowohl mechanische als auch elektrische Tests.

Mechanische Teile werden auf Verschleiß und Schäden untersucht. Elektrische Tests stellen sicher, dass alle Schaltkreise und Steuerungen ordnungsgemäß funktionieren.

3. Wie oft sollten Maschinen geprüft werden?

Die Häufigkeit der Maschinenprüfungen hängt von der Nutzungsintensität und den gesetzlichen Anforderungen ab. In der Regel werden jährliche Prüfungen empfohlen.

Regelmäßige Prüfungen helfen, potenzielle Probleme frühzeitig zu erkennen und zu beheben. Dies erhöht die Betriebssicherheit und verlängert die Lebensdauer der Maschinen.

4. Welche Sicherheitsaspekte werden bei einer Anlagenprüfung überprüft?

Bei einer Anlagenprüfung werden verschiedene Sicherheitsaspekte betrachtet, darunter der Schutz vor Überhitzung und elektrische Sicherheit. Auch mechanische Sicherheitskontrollen spielen eine Rolle.

Diese Prüfungen stellen sicher, dass die Anlage sicher betrieben werden kann. Sie minimieren das Risiko von Unfällen und Ausfällen im Betrieb.

5. Welche Konsequenzen hat das Nichtbestehen einer VDE Elektroprüfung?

Wenn eine VDE Elektroprüfung nicht bestanden wird, darf das betreffende Gerät nicht verwendet werden. Es müssen dann notwendige Reparaturen oder Änderungen vorgenommen werden.

Das Nichtbestehen kann auch rechtliche Konsequenzen für den Hersteller haben. Es ist daher wichtig, alle Prüfungen gründlich und ordnungsgemäß durchzuführen.

Schlussfolgerung

Die VDE Elektroprüfung sowie die Prüfung von Geräten, Anlagen und Maschinen sind essentielle Elemente für die Betriebssicherheit. Regelmäßige Prüfungen decken potenzielle Gefahren auf und verhindern Unfälle. Dies schützt nicht nur die Benutzer, sondern auch die Hersteller vor haftungsrechtlichen Konsequenzen.

Dabei ist es wichtig, dass alle Prüfungen gründlich und gemäß den geltenden Normen durchgeführt werden. Gut geschultes Personal und regelmäßige Kontrollen tragen erheblich zur Sicherheit bei. Somit wird die langfristige Zuverlässigkeit und Effizienz der Maschinen und Anlagen gewährleistet.