Wussten Sie, dass über 30% aller elektrischen Ausfälle auf eine unzureichende Wartung und Prüfung von Geräten und Maschinen zurückzuführen sind? Gerade in Bad Soden am Taunus ist die VDE Elektroprüfung ein unverzichtbarer Bestandteil, um die Sicherheit und Effizienz von elektrischen Anlagen zu gewährleisten. So helfen regelmäßige Prüfungen nicht nur Unfälle zu vermeiden, sondern sorgen auch für eine längere Lebensdauer der Geräte.

Die Geschichte der VDE-Prüfung in Bad Soden am Taunus reicht bis in die frühen 1980er Jahre zurück, als erste Richtlinien definiert wurden. Heutzutage sind diese Prüfungen strikter und müssen alle paar Jahre durchgeführt werden, um den immer komplexer werdenden Standards gerecht zu werden. So können Unternehmen durch sorgfältige Geräte- und Maschinenprüfungen nicht nur die gesetzlichen Vorgaben einhalten, sondern auch erhebliche Kosten durch vorbeugende Wartung sparen.

VDE Elektroprüfungen in Bad Soden am Taunus sind essentiell für die Sicherheit und Effizienz elektrischer Anlagen, Geräte und Maschinen. Regelmäßige Prüfungen nach VDE-Normen helfen, Ausfälle zu vermeiden, gesetzliche Vorgaben zu erfüllen und langfristige Kosteneinsparungen durch präventive Wartung zu erzielen.

VDE Elektroprüfung Geräteprüfung Anlagenprüfung Maschinenprüfung Bad Soden am Taunus

Bad Soden am Taunus zählt zu den Städten, die großen Wert auf die Sicherheit ihrer elektrischen Systeme legen. VDE Elektroprüfungen sind hier von großer Bedeutung. Diese Prüfungen gewährleisten, dass alle elektrischen Geräte, Anlagen und Maschinen richtig funktionieren und sicher sind. Regelmäßige Tests können Ausfälle verhindern und die Lebensdauer der Geräte verlängern. Außerdem erfüllen sie gesetzliche Vorgaben.

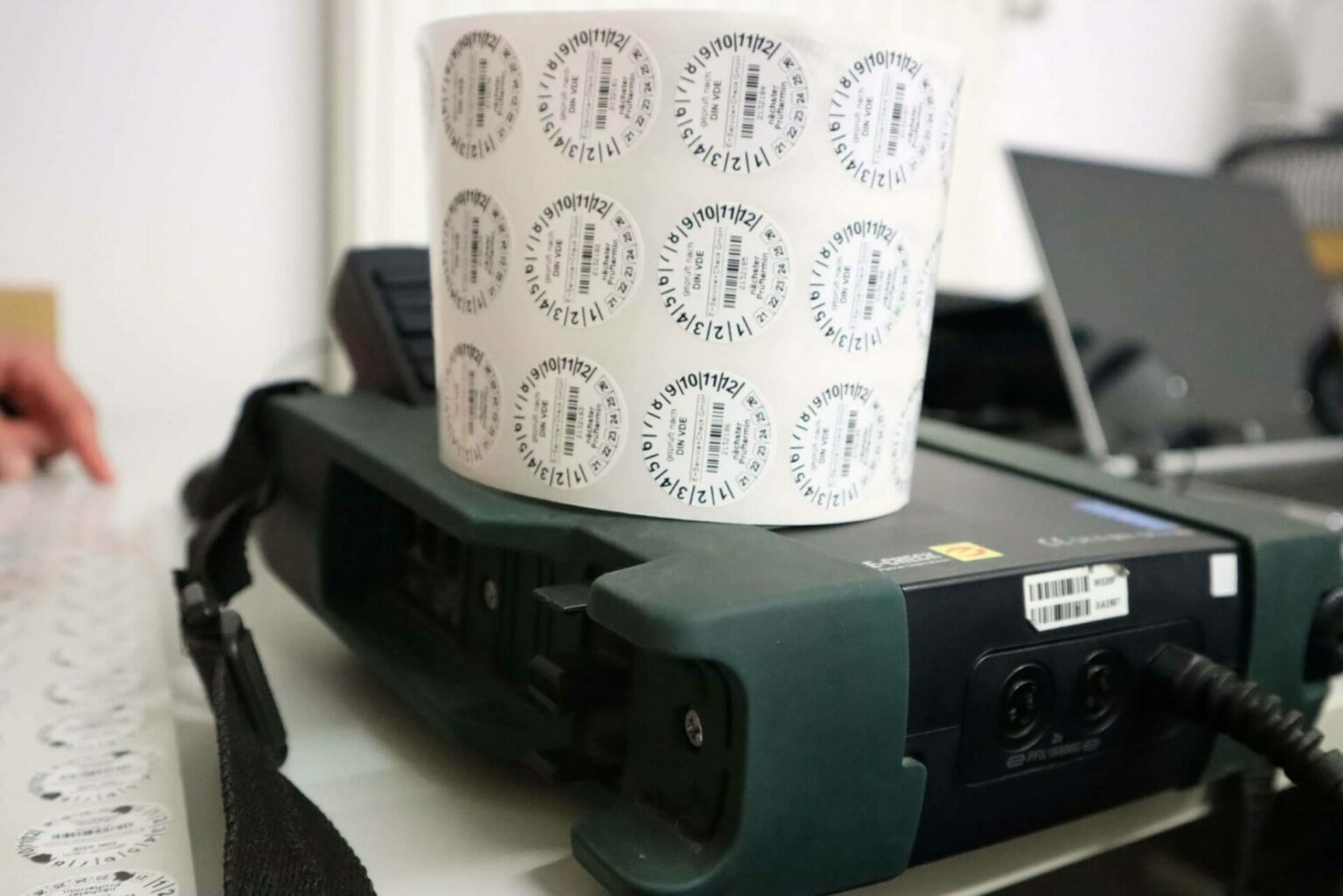

Bei einer VDE Geräteprüfung wird jedes elektrische Gerät auf Herz und Nieren geprüft. Experten messen, ob alle Sicherheitsstandards eingehalten werden. Folgende Schritte sind dabei üblich:

- Visuelle Inspektion

- Messung des Schutzwiderstands

- Test der Isolationswiderstände

- Funktionsprüfung

Die Anlagenprüfung umfasst größere elektrische Systeme. Hierbei prüfen Fachleute, ob alle Komponenten korrekt installiert und verbunden sind. Das Ziel ist, mögliche Fehlerquellen frühzeitig zu erkennen und zu beseitigen. Anlagen, die regelmäßig geprüft werden, sind zuverlässiger und sicherer im Betrieb. Dies spart auf lange Sicht Kosten.

Auch die Maschinenprüfung spielt eine zentrale Rolle. Maschinen, die in der Industrie verwendet werden, müssen regelmäßig auf ihre Sicherheit hin untersucht werden. Eine ordnungsgemäße Prüfung umfasst folgende Schritte:

- Kontrolle der mechanischen Sicherheit

- Überprüfung der elektrischen Komponenten

- Testlauf im Leerlauf und unter Last

Relevanz der VDE Elektroprüfung

Die VDE Elektroprüfung ist aus vielen Gründen wichtig. Einer der Hauptgründe ist die Sicherheit. Durch regelmäßige Prüfungen werden potenzielle Gefahren frühzeitig erkannt. Fehlerhafte Geräte können Brände oder Stromschläge verursachen. So schützt man sowohl Personen als auch Gebäude.

Ein weiterer Vorteil sind die Einsparungen. Geräte, Anlagen oder Maschinen, die regelmäßig geprüft werden, funktionieren effizienter. Das bedeutet weniger Energieverbrauch und längere Lebensdauer. Das spart auf lange Sicht Geld. Unternehmen profitieren davon.

Folgende Punkte verdeutlichen die Vorteile der VDE Elektroprüfung:

- Reduzierung von Ausfallzeiten

- Erfüllung gesetzlicher Vorgaben

- Schutz vor rechtlichen Konsequenzen

Nicht zuletzt trägt die VDE Elektroprüfung zur Qualitätssicherung bei. Viele Kunden legen Wert darauf, dass Produkte sicher und zuverlässig sind. Durch die Prüfung wird sichergestellt, dass nur einwandfreie Geräte in den Verkauf kommen. Dies stärkt das Vertrauen der Kunden. Langfristig verbessert sich das Image des Unternehmens.

Wichtige Schritte bei der Geräteprüfung

Bei der Geräteprüfung sind mehrere Schritte wichtig, um sicherzustellen, dass alles einwandfrei funktioniert. Zuerst erfolgt eine visuelle Inspektion. Dabei wird überprüft, ob das Gerät äußerlich Schäden aufweist. Risse, lose Teile oder andere sichtbare Mängel können bereits Hinweise auf größere Probleme geben. Diese erste Durchsicht ist schnell und einfach, aber sehr wichtig.

Ein weiterer Schritt ist die Messung des Schutzwiderstands. Hierbei wird kontrolliert, ob das Gerät richtig geerdet ist. Ein guter Schutzwiderstand verhindert, dass elektrische Ströme unerwartet fließen und jemanden verletzen. Dies ist besonders wichtig für Geräte, die oft benutzt werden. Es schützt die Anwender vor Stromschlägen.

Anschließend wird der Isolationswiderstand gemessen. Dieser Test zeigt, ob die Isolation des Gerätes intakt ist. Eine gute Isolation verhindert Kurzschlüsse und Funkenbildung. Hierzu wird das Gerät an spezielle Messgeräte angeschlossen. Nur wenn der Isolationswiderstand den Normen entspricht, ist das Gerät sicher.

Am Ende steht die Funktionsprüfung. Dabei wird das Gerät in Betrieb genommen und getestet, ob es korrekt arbeitet. Alle Funktionen müssen einwandfrei laufen. Ein Gerät, das alle Prüfungen besteht, ist sicher und kann bedenkenlos benutzt werden. Diese letzte Prüfung sorgt dafür, dass keine ungeahnten Probleme auftauchen.

Anlagenprüfung: Was zu beachten ist

Bei der Anlagenprüfung gibt es viele wichtige Aspekte zu beachten. Ein zentraler Punkt ist die regelmäßige Wartung. Nur so kann sichergestellt werden, dass alle Komponenten einwandfrei funktionieren. Besonders bei älteren Anlagen können schnell Probleme auftreten. Regelmäßige Inspektionen verhindern teure Reparaturen.

Ein weiterer wichtiger Punkt ist die Sicherheit der Mitarbeiter. Anlagen, die nicht regelmäßig geprüft werden, können gefährlich sein. Durch eine gründliche Prüfung werden mögliche Gefahrenquellen entdeckt und beseitigt. Dies schützt die Arbeiter vor Unfällen. Sichere Arbeitsplätze sind daher ein Muss.

Auch die Einhaltung der gesetzlichen Vorgaben spielt eine große Rolle. In Deutschland gibt es strenge Vorschriften für elektrische Anlagen. Diese müssen regelmäßig geprüft und gewartet werden. Firmen, die diese Vorschriften einhalten, vermeiden rechtliche Probleme. Zudem erhöht dies die Zuverlässigkeit der Anlagen.

Ein effizientes Prüfverfahren gliedert sich in mehreren Phasen. Zunächst erfolgt eine Sichtprüfung zur Feststellung von äußerlichen Schäden und Mängeln. Danach werden verschiedene technische Tests durchgeführt:

- Messung der Spannung und Stromstärke

- Überprüfung der Isolationswiderstände

- Funktionsprüfung aller Komponenten

Abschließend wird ein Prüfprotokoll erstellt. Dieses dokumentiert alle durchgeführten Tests und ihre Ergebnisse. Ein solches Protokoll ist wichtig für die Nachverfolgung und zukünftige Prüfungen. Es dient auch als Nachweis für die Einhaltung der Vorschriften. Damit bleiben alle Prüfungen transparent und nachvollziehbar.

Die Kommunikation im Team ist ebenfalls entscheidend. Alle Beteiligten sollten über die durchgeführten Prüfungen und deren Ergebnisse informiert werden. So können schnell Maßnahmen ergriffen werden, wenn ein Problem entdeckt wird. Eine gute Kommunikation verhindert Missverständnisse und erhöht die Effizienz. Teamarbeit ist somit unverzichtbar.

Maschinenprüfung: Verfahren und Bedeutung

Die Maschinenprüfung ist entscheidend für die Sicherheit und Effizienz in der Industrie. Regelmäßige Inspektionen der Maschinen sorgen dafür, dass sie einwandfrei funktionieren. Ein Fehler kann schwere Unfälle oder Produktionsausfälle verursachen. Daher ist eine gründliche Prüfung unerlässlich. Unternehmen profitieren davon durch weniger Ausfallzeiten und eine höhere Lebensdauer der Maschinen.

Das Verfahren selbst gliedert sich in mehrere Schritte. Zu Beginn erfolgt eine visuelle Inspektion. Hierbei werden äußere Schäden oder Verschleißteile erkannt. Anschließend werden verschiedene technische Tests durchgeführt. Diese Tests umfassen unter anderem:

- Messung der Stromaufnahme

- Überprüfung der mechanischen Teile

- Testlauf im Leerlauf und unter Last

Ein wichtiger Aspekt der Maschinenprüfung ist die Dokumentation. Alle durchgeführten Prüfungen und ihre Ergebnisse müssen genau festgehalten werden. Dies ist wichtig für zukünftige Prüfungen und dient als Nachweis für die Einhaltung der Sicherheitsstandards. Eine saubere Dokumentation macht den gesamten Prüfprozess transparent. Sie hilft auch bei der schnellen Fehlerbehebung.

Auch die Schulung der Mitarbeiter spielt eine Rolle. Nur geschultes Personal kann die Prüfungen korrekt durchführen und auswerten. Regelmäßige Schulungen halten das Wissen der Mitarbeiter auf dem neuesten Stand. So werden Fehler bei der Prüfung vermieden. Die Qualität der Maschinenprüfungen bleibt dadurch hoch.

Zusätzlich zur eigentlichen Prüfung sollten Sicherheitsmaßnahmen ergriffen werden. Dazu gehören regelmäßige Wartungen und der Austausch von Verschleißteilen. Diese Maßnahmen erhöhen die Betriebssicherheit der Maschinen. Hierdurch wird nicht nur die Lebensdauer der Maschinen verlängert, sondern auch die Sicherheit der Mitarbeiter gewährleistet.

Wichtige Erkenntnisse

- Regelmäßige Maschinenprüfungen erhöhen die Sicherheit und Effizienz.

- Das Verfahren umfasst visuelle und technische Inspektionen.

- Dokumentation sorgt für Transparenz und Nachvollziehbarkeit.

- Geschulte Mitarbeiter sind entscheidend für korrekte Prüfungen.

- Sicherheitsmaßnahmen verlängern die Lebensdauer der Maschinen.

Häufig gestellte Fragen

Hier finden Sie Antworten auf einige der häufigsten Fragen zu Maschinenprüfungen und deren Bedeutung. Diese Informationen sollen Ihnen helfen, das Thema besser zu verstehen.

1. Warum sind regelmäßige Maschinenprüfungen wichtig?

Regelmäßige Maschinenprüfungen sind entscheidend, um die Sicherheit und Funktionstüchtigkeit der Maschinen zu gewährleisten. Sie helfen, Probleme frühzeitig zu erkennen und teure Ausfälle zu verhindern. So bleibt die Produktion effizient und sicher.

Durch die regelmäßige Überprüfung werden mögliche Gefahrenquellen wie mechanische Schäden oder elektrische Fehler entdeckt. Dies schützt die Mitarbeiter und die Maschinen selbst, was letztendlich auch die Lebensdauer der Geräte verlängert.

2. Was passiert bei einer visuellen Inspektion?

Bei einer visuellen Inspektion wird die Maschine auf sichtbare Schäden untersucht. Das umfasst Risse, lose Teile oder andere offensichtliche Fehler. Diese Inspektion ist der erste Schritt und dauert meist nicht lange.

Die visuelle Inspektion ist wichtig, weil viele Probleme auf den ersten Blick erkennbar sind. Sie ermöglicht eine schnelle Beurteilung, ob die Maschine sicher weiter benutzt werden kann oder ob eine detailliertere Überprüfung nötig ist.

3. Welche technischen Tests sind bei der Maschinenprüfung üblich?

Zu den technischen Tests gehören die Messung der Stromaufnahme, die Überprüfung der mechanischen Teile und ein Testlauf im Leerlauf sowie unter Last. Diese Tests helfen, die Leistungsfähigkeit und Sicherheit der Maschine zu bewerten.

Die genaue Durchführung dieser Tests hängt von der Art der Maschine ab. Beispielsweise wird bei einem Motor die Stromaufnahme gemessen, während bei einer hydraulischen Maschine die Funktionsfähigkeit der Hydrauliksysteme geprüft wird.

4. Wie wichtig ist die Dokumentation der Prüfungen?

Die Dokumentation der Prüfungen ist essenziell für die Nachverfolgung und zukünftige Planungen. Jedes getestete Bauteil und dessen Zustand wird genau festgehalten. Diese Dokumente dienen als Nachweis für die Einhaltung der Sicherheitsstandards und helfen bei der Fehlerdiagnose.

Eine ausführliche Dokumentation kann im Fall eines Schadens wichtige Informationen liefern. Sie ermöglicht es, die Ursache des Problems schnell zu identifizieren und zu beheben, was die Ausfallzeiten minimiert.

5. Wer sollte die Maschinenprüfungen durchführen?

Maschinenprüfungen sollten immer von geschultem Personal durchgeführt werden. Diese Fachleute haben das notwendige Wissen und die Erfahrung, um die Prüfungen korrekt und effizient durchzuführen.

Regelmäßige Schulungen sind wichtig, damit die Prüfer immer auf dem neuesten Stand der Technik sind. Nur so kann sichergestellt werden, dass alle Prüfungen nach den aktuellen Standards und Richtlinien erfolgen.

Fazit

Die regelmäßige Prüfung von Maschinen und Anlagen ist unerlässlich für die Sicherheit und Effizienz in der Industrie. Sie hilft nicht nur, teure Ausfälle zu vermeiden, sondern schützt auch die Mitarbeiter vor Unfällen. Eine gründliche Dokumentation und die Schulung des Personals sind dabei von zentraler Bedeutung.

Durch die Beachtung der vorgeschriebenen Prüfverfahren und Sicherheitsmaßnahmen kann die Lebensdauer der Maschinen erheblich verlängert werden. Dies spart nicht nur Kosten, sondern erhöht auch die Zuverlässigkeit der gesamten Produktion. Deshalb sollte jede Prüfung gewissenhaft und regelmäßig durchgeführt werden.