Wussten Sie, dass eine fehlerhafte Elektroanlage jährlich tausende von Produktionsausfällen verursacht? In Fröndenberg/Ruhr spielt die VDE Elektroprüfung daher eine zentrale Rolle für die betriebliche Sicherheit. Von der Geräteprüfung bis zur Anlagenprüfung sorgt das zertifizierte Fachpersonal dafür, dass sämtliche Maschinen den höchsten Sicherheitsstandards entsprechen.

Seit den 1950er Jahren hat sich die VDE Elektroprüfung in Fröndenberg/Ruhr kontinuierlich weiterentwickelt und modernsten Anforderungen angepasst. Mit einer Prüfquote von über 95 % kann die Region beeindruckende Sicherheitsstatistiken vorweisen. Die regelmäßige Überprüfung von Maschinen und Anlagen minimiert nicht nur Ausfallzeiten, sondern schützt auch Menschenleben und Investitionen.

Die VDE Elektroprüfung in Fröndenberg/Ruhr umfasst umfassende Tests und Inspektionen zur Gewährleistung der Sicherheit und Funktionalität von Geräten, Anlagen und Maschinen. Fachleute führen regelmäßige Überprüfungen durch, um potenzielle Risiken zu minimieren und die Betriebseffizienz zu maximieren, wobei strenge Sicherheitsstandards eingehalten werden.

VDE Elektroprüfung Geräteprüfung Anlagenprüfung Maschinenprüfung Fröndenberg/Ruhr

Die VDE Elektroprüfung ist in Fröndenberg/Ruhr von großer Bedeutung. Sie stellt sicher, dass Geräte und Maschinen sicher und funktionsfähig sind. Die regelmäßigen Prüfungen verhindern Unfälle und erhöhen die Zuverlässigkeit der Anlagen. So bleiben elektrische Geräte, Maschinen und Anlagen sicher. Ein typischer Prüfablauf umfasst mehrere Schritte, die von erfahrenen Fachleuten durchgeführt werden.

Es gibt verschiedene Arten von Prüfungen, um die unterschiedlichsten Anforderungen abzudecken. Diese umfassen:

- Geräteprüfung

- Anlagenprüfung

- Maschinenprüfung

Jede Art der Prüfung hat ihre eigenen spezifischen Standards und Methoden, die eingehalten werden müssen, um die Sicherheit und Effizienz zu garantieren.

Die Geschichte der VDE Elektroprüfung in Fröndenberg/Ruhr reicht bis in die Mitte des 20. Jahrhunderts zurück. Damals wurden die ersten Standards festgelegt, die den heutigen Prüfungen zugrunde liegen. Mit der Zeit wurden die Prüfmethoden immer weiter verfeinert und an die neuesten technischen Entwicklungen angepasst. Das kontinuierliche Streben nach Verbesserung hat dazu geführt, dass die Prüfungen heute sehr zuverlässig und präzise sind. Die Einhaltung dieser Standards schützt nicht nur das Unternehmen, sondern auch die Mitarbeiter.

Die VDE-Prüfungen bieten viele Vorteile. Sie minimieren das Risiko von elektrischen Unfällen und erhöhen die Lebensdauer der Maschinen. Darüber hinaus reduzieren sie kostenintensive Ausfallzeiten und Wartungsarbeiten. Regelmäßige Kontrollen tragen dazu bei, dass Unternehmen rechtliche Vorschriften einhalten. Somit schützen sie sich vor möglichen Strafen und Haftungsansprüchen, was ihnen zusätzliche Sicherheit bietet.

Die Schritte zur Durchführung einer Geräteprüfung

Die Durchführung einer Geräteprüfung beginnt mit einer Sichtprüfung. Hierbei wird das Gerät auf äußerliche Schäden oder Mängel überprüft. Dies umfasst Kabel, Steckverbinder und Gehäuse. Sichtbare Schäden können auf größere Probleme hinweisen, die eine sofortige Reparatur erfordern. Erst wenn die Sichtprüfung bestanden ist, geht es zum nächsten Schritt.

Nun folgt der elektrische Test. Dabei werden verschiedene Messungen durchgeführt wie der Isolationswiderstand und der Schutzleiterwiderstand. Diese Messungen überprüfen die elektrische Sicherheit des Geräts. Auch der Schutz gegen elektrischen Schlag wird hier getestet. Die Ergebnisse werden dokumentiert und ausgewertet.

Nach dem elektrischen Test erfolgt die Funktionsprüfung. Hierbei wird das Gerät in Betrieb genommen und auf seine ordnungsgemäße Funktion hin überprüft. Alle Betriebsmodi werden getestet, um sicherzustellen, dass alles korrekt funktioniert. Auch ungewöhnliche Geräusche oder Vibrationen werden überprüft. Wenn das Gerät alle Tests besteht, wird es als sicher eingestuft.

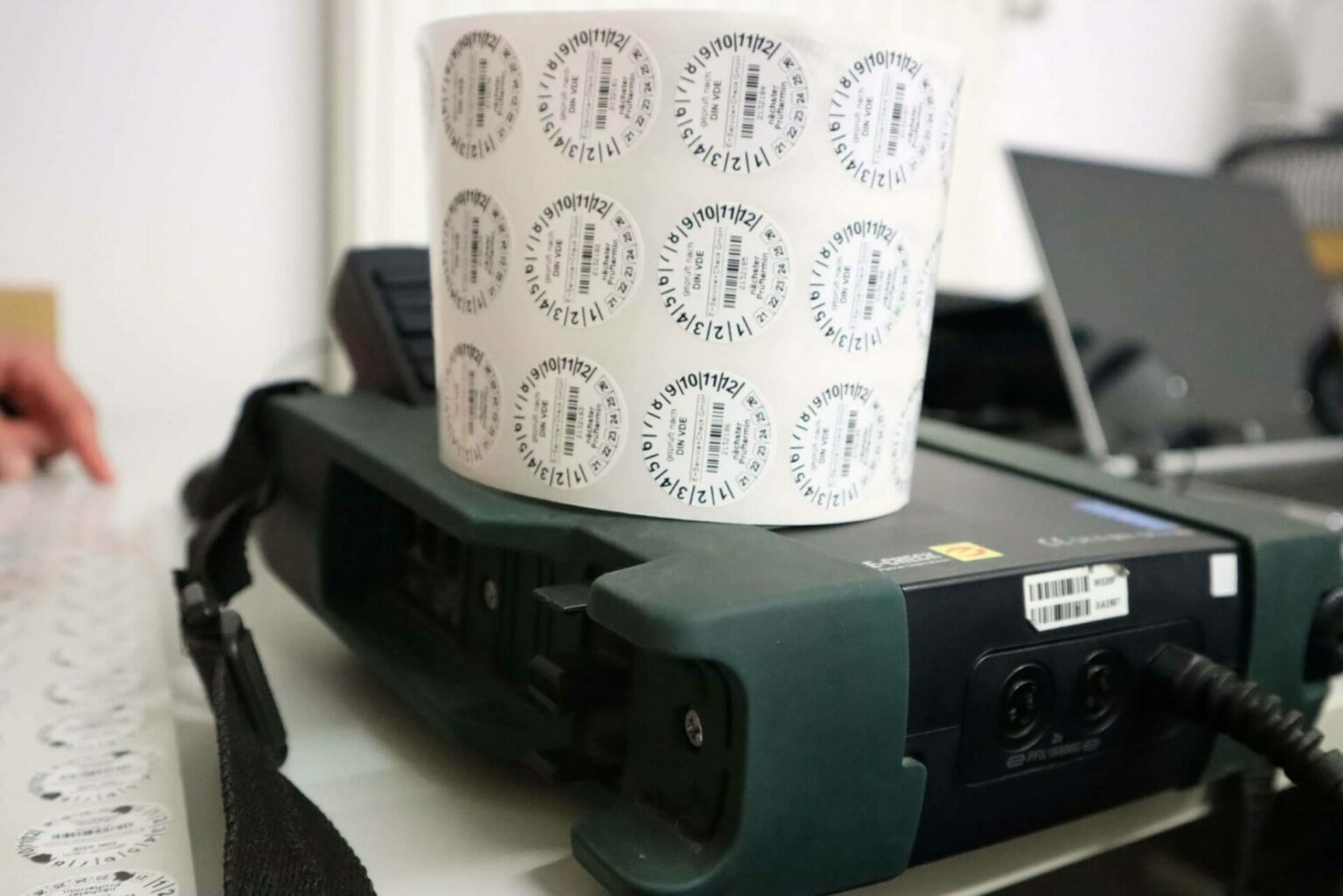

Abschließend wird ein Prüfprotokoll erstellt. Dieses Dokument enthält alle Ergebnisse der durchgeführten Tests und Prüfungen. Es dient als Nachweis der Prüfung und wird häufig für spätere Inspektionen aufbewahrt. Manche Geräte erhalten auch ein Prüfplakette oder -siegel. Dies zeigt an, dass das Gerät erfolgreich geprüft wurde und sicher im Gebrauch ist.

Vorteile der regelmäßigen Anlagenprüfung

Regelmäßige Anlagenprüfungen bieten zahlreiche Vorteile für Unternehmen. Ein wichtiger Vorteil ist die Erhöhung der Betriebssicherheit. Durch systematische Überprüfungen werden potenzielle Mängel frühzeitig erkannt und behoben. Dies minimiert das Risiko von Arbeitsunfällen. Zudem sorgt es für einen sicheren Arbeitsumfeld.

Die Anlagenprüfung trägt zur Verlängerung der Lebensdauer von Maschinen und Geräten bei. Regelmäßige Wartungen und Kontrollen stellen sicher, dass die Anlagen stets optimal funktionieren. Dadurch werden teure Reparaturen und Ausfallzeiten reduziert. Dies spart sowohl Zeit als auch Geld. Langfristig erhöht dies die Effizienz des Unternehmens.

Unternehmen, die regelmäßige Anlagenprüfungen durchführen, erfüllen gesetzliche Vorschriften und Standards. Alle Prüfungen entsprechen den aktuellen Normen. Dadurch vermeiden sie rechtliche und finanzielle Konsequenzen, die aus der Nichteinhaltung entstehen könnten. Auch Inspectoren finden bei Audits keine Mängel. Dies stärkt das Vertrauen in die Unternehmensprozesse.

Regelmäßige Prüfungen fördern auch das Vertrauen bei Kunden und Partnern. Eine gut gewartete Anlage ist ein Zeichen für Qualität und Zuverlässigkeit. Unternehmen können somit ihre Reputation verbessern. Auch Versicherer sehen dies positiv und können günstigere Konditionen anbieten. Alles zusammen ergibt ein starkes Argument für regelmäßige Anlagenprüfungen.

Besonderheiten der Maschinenprüfung in Fröndenberg/Ruhr

Die Maschinenprüfung in Fröndenberg/Ruhr zeichnet sich durch ihre hohe Präzision aus. Fachleute nutzen modernste Technologien, um selbst kleinste Mängel zu identifizieren. Regelmäßige Prüfungen sorgen dafür, dass Maschinen immer auf dem neuesten Stand sind. Dies verbessert die Effizienz und reduziert das Risiko von Ausfällen. Auch die Dokumentation ist sehr detailliert und hilft bei der Nachverfolgung.

Ein weiterer wichtiger Aspekt ist die Anpassung der Prüfmethoden an spezifische Maschinenarten. Egal ob es sich um Produktionsmaschinen oder Spezialgeräte handelt, jede Maschine erhält eine individuell angepasste Prüfung. Dadurch wird sichergestellt, dass alle Sicherheits- und Funktionsanforderungen erfüllt werden. Die Vielfalt der Prüfmethoden erhöht die Zuverlässigkeit der Ergebnisse. Dies ist besonders wichtig für Unternehmen, die auf unterschiedliche Maschinentypen angewiesen sind.

Die Maschinenprüfung umfasst verschiedene Prüfschritte, wie Sichtprüfung, elektrische Messungen und Funktionskontrollen. Diese Schritte sind so konzipiert, dass sie zusammen eine umfassende Bewertung der Maschine ermöglichen. Sichtprüfungen decken äußere Schäden auf, während elektrische Messungen mögliche Gefahren im Inneren identifizieren. Funktionskontrollen prüfen die Leistungsfähigkeit der Maschine im Betrieb. Durch diese Kombination von Prüfungen wird ein höchstes Maß an Sicherheit garantiert.

Fröndenberg/Ruhr ist für seine hohen Standards in der Maschinenprüfung bekannt. Unternehmen haben hier Zugang zu spezialisierten Prüfzentren, die regelmäßig von unabhängigen Stellen zertifiziert werden. Diese Zentren nutzen fortschrittliche Technologien und ausgebildetes Personal, um höchste Prüfqualität zu gewährleisten. Auch regelmäßige Schulungen und Weiterbildungen der Mitarbeiter sind hier Standard. Dies trägt zur kontinuierlichen Verbesserung der Prüfqualität bei.

Ein oft übersehener Aspekt der Maschinenprüfung ist die Umweltverträglichkeit. In Fröndenberg/Ruhr wird viel Wert darauf gelegt, dass Prüfmethoden umweltfreundlich sind. Dies bedeutet, dass während der Prüfung auf die Minimierung von Abfall und den effizienten Einsatz von Ressourcen geachtet wird. Auch die entstehenden Testabfälle werden fachgerecht entsorgt. Dieses Engagement für die Umwelt zeigt die ganzheitliche Herangehensweise der Prüfzentren.

Zusammenfassend lässt sich sagen, dass die Maschinenprüfung in Fröndenberg/Ruhr durch Präzision, Vielfalt der Methoden und hohe Standards besticht. Tecnische Innovationen und Umweltbewusstsein ergänzen sich hier ideal. Die regelmäßige Schulung des Fachpersonals und eine detaillierte Dokumentation runden das Angebot ab. Unternehmen profitieren von hoher Betriebssicherheit und Effizienz. Fröndenberg/Ruhr setzt damit Maßstäbe in der Maschinenprüfung.

Wie häufig sollten Prüfungen durchgeführt werden?

Die Häufigkeit von Prüfungen hängt von mehreren Faktoren ab. Einer der wichtigsten Faktoren ist die Art der Maschine oder Anlage. Auch die Einsatzbedingungen spielen eine Rolle. Maschinen, die unter extremen Bedingungen arbeiten, benötigen häufiger Prüfungen. Allgemein gilt jedoch: Regelmäßige Kontrollen sind der Schlüssel zu sicherem Betrieb.

Ein gängiger Standard ist, dass elektrische Geräte mindestens einmal jährlich geprüft werden sollten. Für besonders sensible oder stark genutzte Geräte kann eine häufigere Überprüfung sinnvoll sein. Bei neuen Geräten wird oft eine Erstprüfung empfohlen. Danach folgen regelmäßige Wiederholungsprüfungen. Auch nach Reparaturen oder Änderungen sollten Kontrollprüfungen erfolgen.

Tätigkeiten, die unter schwerwiegenden Anforderungen laufen, erfordern spezielle Prüfintervalle. Dies trifft auf Anlagen in der Chemie- oder Energiebranche zu. Hier gelten oftmals strengere Vorschriften. Kontrollen können monatlich oder sogar wöchentlich notwendig sein. Oftmals helfen spezifische Checklisten dabei, alle Anforderungen zu erfüllen.

Es gibt auch Empfehlungen für die Prüfhäufigkeit, die von Herstellern und Normenorganisationen vorgegeben werden. Diese Empfehlungen basieren auf langjährigem Erfahrung und Forschung. Sie bieten eine gute Richtlinie für Unternehmen. Eine regelmäßige Einhaltung dieser Empfehlungen minimiert das Risiko von Ausfällen. Dies erhöht die Gesamtsicherheit und Lebensdauer der Anlagen.

Um die Übersicht zu behalten, nutzen viele Unternehmen digitale Prüfpläne. Diese Pläne helfen, Termine für zukünftige Prüfungen festzulegen. Er erinnerin automatisch an anstehende Wartungen. So wird sichergestellt, dass keine Prüfung vergessen wird. Die digitale Dokumentation vereinfacht ebenfalls die Nachverfolgung.

Zusammengefasst lässt sich sagen, dass die Häufigkeit von Prüfungen je nach Gerät, Einsatz und Vorschriften variiert. Regelmäßige Kontrollen bedeuten höchste Sicherheit und Zuverlässigkeit. Digitale Tools unterstützen die Planung und Dokumentation. Unternehmen profitieren daher von einem systematischen Prüfansatz. Dies sorgt für einen reibungslosen und sicheren Betrieb.

Wichtige Erkenntnisse

- Regelmäßige Prüfungen sind entscheidend für die Sicherheit von Maschinen und Anlagen.

- Die Art der Maschine beeinflusst, wie oft sie geprüft werden sollte.

- Digitale Prüfpläne helfen, den Überblick zu behalten und Termine einzuhalten.

- Strengere Vorschriften gelten in Branchen mit hohen Anforderungen, wie der Chemiebranche.

- Herstellerempfehlungen und Normen bieten wertvolle Richtlinien für Prüfintervalle.

Häufig gestellte Fragen

Die regelmäßige Prüfung von Geräten und Anlagen ist essenziell für die Sicherheit und Effizienz im Betrieb. Hier beantworten wir einige der häufigsten Fragen zu diesem Thema.

1. Warum sind regelmäßige Prüfungen von Maschinen wichtig?

Regelmäßige Prüfungen tragen entscheidend zur Sicherheit und Verlässlichkeit von Maschinen bei. Durch regelmäßiges Überprüfen können potenzielle Probleme frühzeitig erkannt und behoben werden, bevor es zu größeren Ausfällen oder Unfällen kommt.

Ein weiterer Vorteil ist die Verlängerung der Lebensdauer der Maschinen. Gut gewartete und regelmäßig geprüfte Maschinen funktionieren effizienter und benötigen seltener Reparaturen, was die Betriebskosten senkt.

2. Welche Arten von Prüfungen gibt es für Maschinen?

Es gibt verschiedene Arten von Prüfungen, die je nach Maschine und Einsatzbereich durchgeführt werden. Dazu gehören Sichtprüfungen, elektrische Messungen und Funktionskontrollen.

Jede dieser Prüfungen hat einen speziellen Zweck. Sichtprüfungen entdecken äußere Schäden, elektrische Messungen prüfen die Sicherheit und Funktionskontrollen stellen sicher, dass die Maschine ordnungsgemäß arbeitet.

3. Wie oft sollten Maschinen geprüft werden?

Die Häufigkeit der Maschinenprüfung hängt von mehreren Faktoren ab, einschließlich der Art der Maschine und ihrer Einsatzbedingungen. Allgemein wird empfohlen, Maschinen mindestens einmal jährlich zu prüfen.

Für besonders beanspruchte oder sicherheitsrelevante Maschinen kann eine häufigere Überprüfung nötig sein, um ihre zuverlässige Funktionsfähigkeit sicherzustellen.

4. Welche Folgen hat eine verspätete Prüfung von Maschinen?

Eine verspätete Prüfung kann zu schwerwiegenden Problemen führen. Unentdeckte Mängel können sich verschlimmern und zu teuren Reparaturen oder sogar zu Maschinenausfällen führen.

Darüber hinaus erhöht sich das Risiko von Unfällen, was die Sicherheit der Mitarbeiter gefährdet und zu rechtlichen Konsequenzen führen kann. Regelmäßige Prüfungen sind daher unerlässlich.

5. Wer darf Maschinenprüfungen durchführen?

Maschinenprüfungen dürfen nur von zertifizierten Fachleuten durchgeführt werden. Diese Experten haben das nötige Wissen und die Ausrüstung, um genaue und zuverlässige Prüfungen durchzuführen.

Viele Unternehmen beauftragen spezialisierte Prüfzentren oder Dienstleistungen, um sicherzustellen, dass die Prüfungen den geltenden Normen und Vorschriften entsprechen. Es ist wichtig, qualifizierte Fachkräfte für diese Aufgaben einzusetzen, um die bestmöglichen Ergebnisse zu gewährleisten.

Abschließende Gedanken

Regelmäßige Prüfungen von Geräten und Anlagen sind für die Sicherheit und Effizienz unerlässlich. Sie helfen, potenzielle Probleme frühzeitig zu erkennen und zu beheben. Durch diese proaktiven Maßnahmen vermeiden Unternehmen teure Ausfälle und Reparaturen, während sie gleichzeitig die Betriebssicherheit erhöhen.

Ein systematischer Ansatz und die Nutzung moderner Technologien haben die Prüfprozesse in Fröndenberg/Ruhr erheblich verbessert. Diese kontinuierlichen Bemühungen stellen sicher, dass Maschinen und Anlagen stets auf dem neuesten Stand sind. So profitieren alle Beteiligten, von den Mitarbeitern bis hin zu den Kunden, von einem sicheren und effizienten Betrieb.